液压凿岩机(以下简称凿岩机)结构比较复杂、配合精度较高,其零部件失效原因相当复杂。本文主要介绍液压凿岩机冲击活塞及钎尾损坏的原因,为液压凿岩机使用操作者提供避免冲击活塞及钎尾损坏、提高冲击活塞与钎尾使用寿命的方法。

1.凿岩机概述

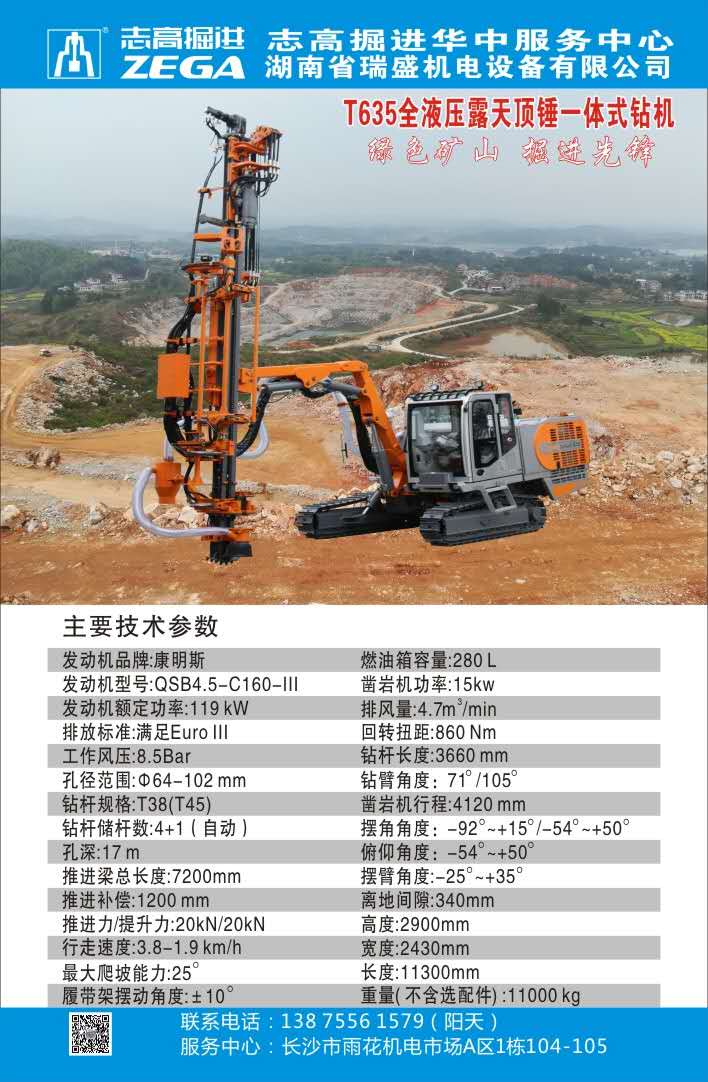

凿岩机主要由冲击部分(壳体、缸体、蓄能器、换向元件、冲击活塞、缓冲活塞)、回转部分(回转马达、驱动轴、齿轮室、主动齿轮、驱动齿轮、花键套、钎尾)和注水箱等组成。以法国蒙特贝HC系列凿岩机为例,其结构如图1所示。

.jpg)

▲图1 液压凿岩机结构

凿岩机作业时处于较为恶劣的环境中,岩石种类各异,地质条件变化万千,凿岩参数无论配置多么合理,液压系统保护无论多么完善,操作无论多么熟练,凿岩机零部件的损坏也在所难免。只要凿岩机开始工作,其冲击活塞就会与钎尾接触,发生高频往复运动或回转运动。

2.冲击活塞损坏原因分析

(1)冲击活塞端面损坏

a.机械损伤

活塞冲击端面机械损伤一般有如下4种情况:

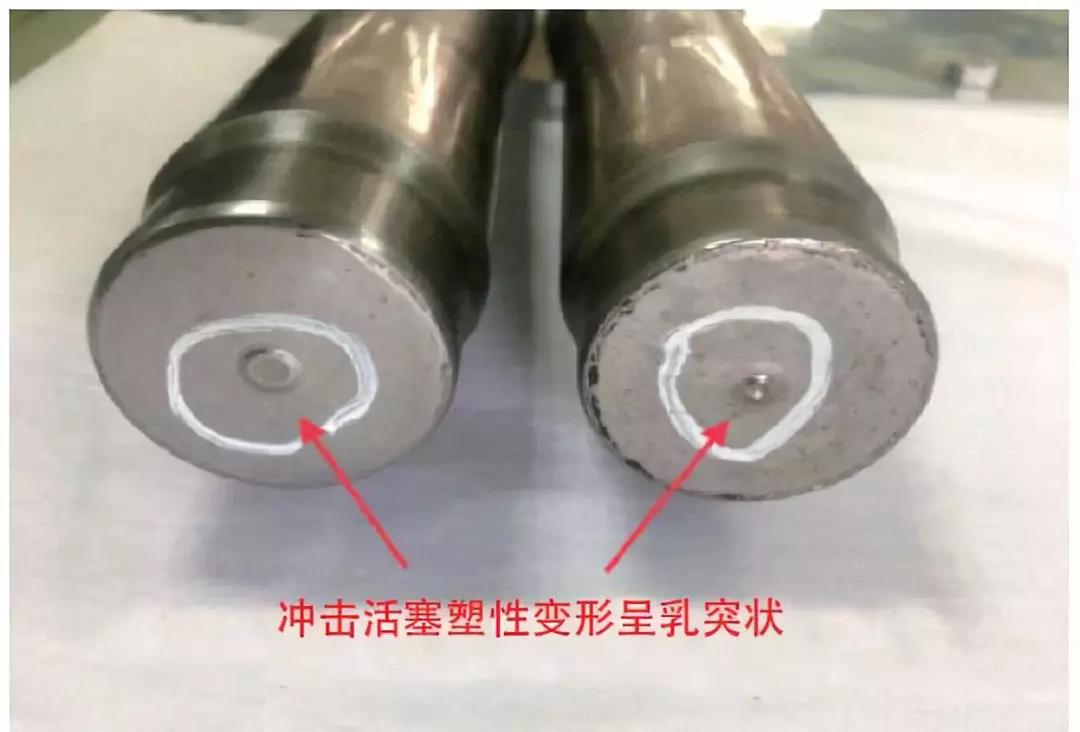

一是活塞冲击端面发生局部变形。其原因是钎尾端部留有加工工艺用顶尖孔,冲击活塞与钎尾高频撞击,久而久之,就发生塑性变形,呈乳突状,如图2所示。

▲图2 冲击活塞端面塑性变形

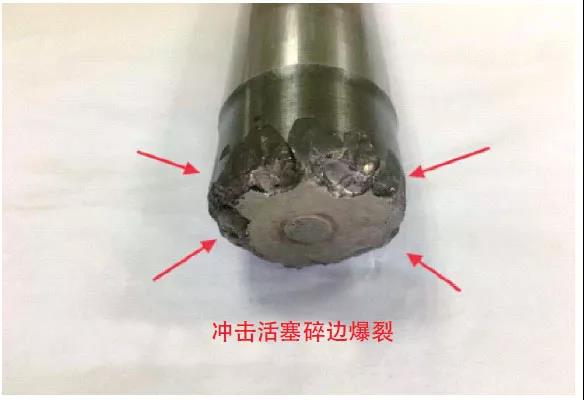

此时若保持使用同一厂家、同一规格钎尾继续使用,不会对冲击活塞造成更大伤害。若更换端面无顶尖孔的钎尾,将会造成冲击活塞上乳突严重变形,甚至破裂、掉落小金属块。若小金属块垫在活塞与钎尾之间,短时间内冲击活塞、钎尾、钎尾制动套即会爆裂,如图3所示。

▲图3 冲击活塞端面爆裂

二是钎尾材质或热处理硬度不合适。若钎尾硬度偏软,冲击过程中会造成钎尾变形,导致打击面不平整,出现线性接触,冲击活塞棱边金属掉落等现象;若钎尾硬度偏硬,冲击过程中钎尾会产生裂纹或金属脱落。

三是凿岩机长时间空打。凿岩机长时间空打时,返弹冲击波会造成冲击活塞与钎尾产生大量热量,并伴随微裂纹产生。微裂纹扩展到一定程度,将导致金属脱落。

四是钎尾偏斜或带入异物。钎尾偏斜或带入异物后,冲击活塞撞击钎尾时两接触面不平行。由于撞击时不是面撞面,而是线撞面,所以容易造成冲击活塞掉落金属小块。

避免上述现象发生措施如下:选用凿岩机生产厂或正规配套商生产的钎尾。操作过程中要尽量避免长时间空打,定期保养,确保钎尾与冲击活塞同轴。

b.腐蚀

若凿岩机接触到腐蚀性物质(气体或液体),将使活塞外露表面受到腐蚀,金属表面生锈或脱落。凿岩机高频高速冲击时会产生高热量,高热量会加速活塞外露表面腐蚀速度。

避免活塞外露表面腐蚀方法是防止水进入凿岩机内部,勤换水密封,冲渣不使用含硫磷较高、酸性较强的水。

(2)冲击活塞导承区损坏

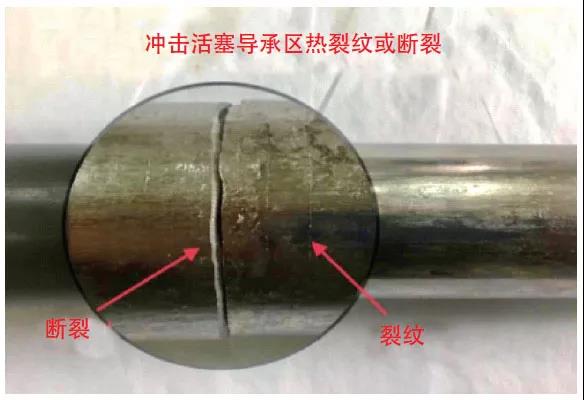

HC系列凿岩机前导承区支撑在下缸体缓冲活塞上,后导承区支撑在后缸体上。导承区域最常见的失效现象有2种:一是与缓冲活塞接触面咬死,二是冲击活塞前段断裂。

在高频冲击波作用下,冲击活塞局部会产生微小的热裂纹。这些小热裂纹处出现更大的集中应力,便会发生疲劳断裂,如图4所示。

▲图4 冲击活塞断裂

冲击活塞与缓冲活塞接触不良的原因以下有6种:一是冲击活塞前段异物侵入,细微颗粒物侵入冲击活塞与缓冲活塞配合面;二是液压油受到污染,污染物侵入冲击活塞与缓冲活塞配合面;三是推进力过大,导致缓冲活塞缓冲腔失效,缓冲活塞端面与缸体端面发生接触研磨;四是贯穿螺栓损坏或者拧紧力不均匀,造成冲击活塞与缸体或缓冲活塞不对中;五是各壳体端面不平整,造成贯穿螺栓紧固后冲击活塞与缸体或缓冲活塞对中性不好;六是缓冲活塞与缓冲活塞套之间存在污染物,导致冲击活塞与缓冲活塞不对中。

为了避免上述现象发生,操作人员要定期维护保养,定期更换液压油及液压滤芯。保养时要保持各零部件表面干净,按规定拧紧螺栓力矩。值得提醒的是:若偶件中仅某单一零件磨损严重,要更换整体偶件。

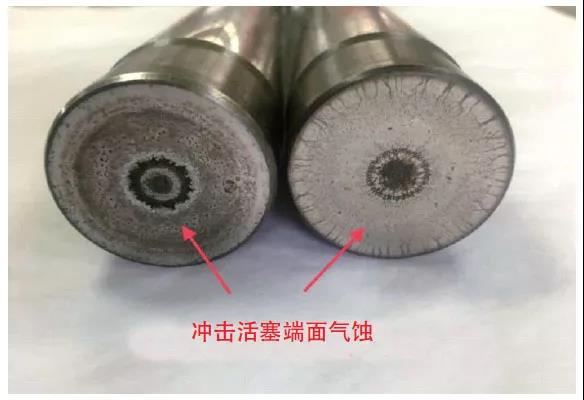

(3)冲击活塞气蚀

若气蚀发生在活塞前后驱动区域(油液高低压交替区域)表面,呈现小麻点凹坑,基本不影响使用,但会影响使用寿命。若气蚀发生在冲击活塞端部撞击面,也基本不影响使用。若气蚀粗糙面发生在密封区域,将导致密封更换频繁、漏油严重。冲击活塞端面气蚀如图5所示。

▲图5 冲击活塞端面气蚀

高压蓄能器氮气压力过高,低压蓄能器氮气压力不足,以及蓄能器损坏造成油液脉动过大,均会加速冲击活塞气蚀。带液压反打机构的凿岩机(反打与缓冲共用油源机型)频繁进行反打,会引起缓冲腔油液脉动过大,导致冲击活塞缓冲区域气蚀。长时间在推进力低下情况作业,也可能导致冲击活塞缓冲区域发生气蚀。

3.钎尾损坏原因分析

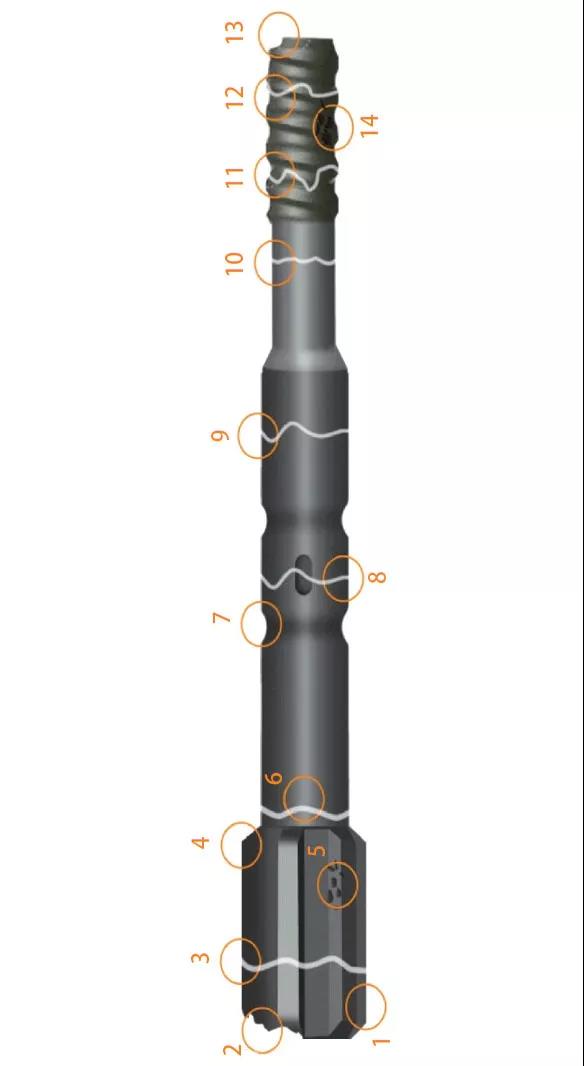

钎尾失效形式多种多样,下面将按钎尾失效原因分类介绍。钎尾损坏位置标识如图6所示。

▲图6 钎尾损坏位置标识

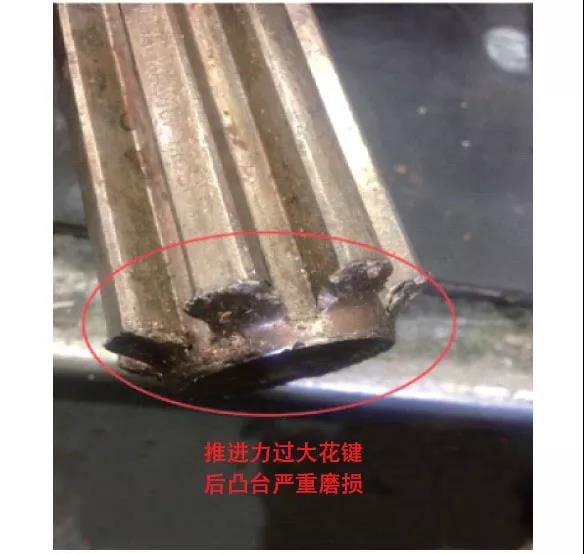

(1)花键前后凸台顶部磨损

若推进力过高,将导致花键后凸台顶部(见图6位置1)严重磨损,如图7所示。若提升钻杆时过度回转,将导致花键前凸台顶部(见图6位置4)严重磨损或断裂。

▲图7 花键后凸台顶磨损情况

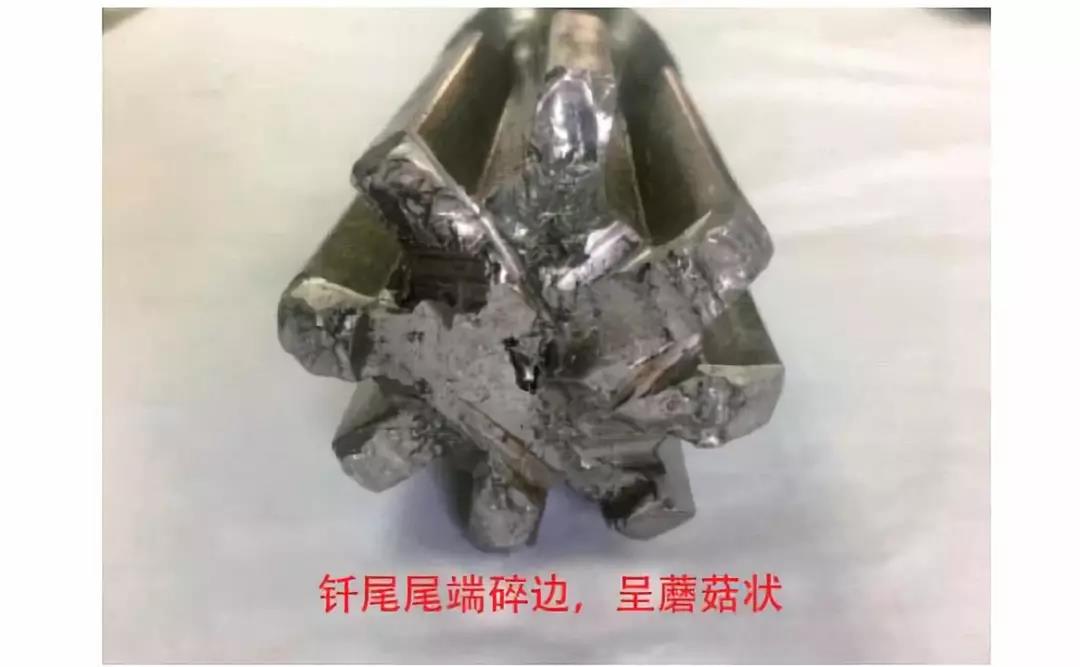

(2)钎尾花键端部碎边爆裂

钎尾花键端部碎边、爆裂失效原因包括:钎尾制动套损坏,致使冲击偏向;冲击活塞损坏;更换钎尾时带入硬物,在冲击过程中局部应力加大导致钎尾花键端部(见图6位置2)碎边、蘑菇状爆裂。钎尾花键端部碎边如图8所示。

▲图8 钎尾花键端部碎边

(3)钎尾花键截面断裂

驱动齿轮内花键套磨损严重、缺少润滑、推进力调整不当、回转扭矩太大,以及超期使用钻头,均会导致钎尾花键断裂(见图6位置3)。

(4)钎尾花键齿部蚀损与磨伤

钎尾花键齿部(见图6位置5)蚀损与磨伤原因如下:超期使用钻头;卡钻造成回转扭矩被动加大;齿轮室、钎尾花键、花键套、钎尾支撑套等部位缺少润滑;钎尾润滑油牌号不正确;推进力调整不当。

(5)水密封处磨沟槽漏水

水密封功能是预防来自注水壳体的冲渣水泄漏至齿轮室或外泄漏。水密封外侧与润滑气雾接触,润滑气雾对水密封具有润滑、降温、除尘作用。水密封在钎尾注水孔两侧,正常情况下,水密封唇边与钎尾外圆配合严密。

水密封多为聚氨脂材料,具有热缩性,若气雾润滑不足将使水密封过度紧抱钎尾,久而久之便造成水密封部位产生沟槽。钻凿上向孔时若钎尾支撑套孔径超差,将使矿渣颗粒落入前侧水密封外缘。此时若润滑气雾气压不足起不到防尘作用,同样会造成水密封部位(图6位置7)出现沟槽,如图9所示。

▲图9 水密封部位出现沟槽

(6)注水孔处疲劳断裂

钎尾注水孔处纵横孔道交叉,且交叉处呈直角,该处为此应力相对集中,是钎尾强度较弱的地方。同时该处也是冲渣水必经之处,容易出现腐蚀。在钻孔作业过程中,钎尾注水孔处水压交变,易在其长孔处(图6位置8)产生气蚀,如图10所示。

▲图10 注水孔处产生气蚀、断裂

(7)导向支撑区磨损

导向支撑套磨损偏向或缺少润滑,将导致钎尾导向支撑区(见图6位置9)产生磨损。

(8)钎尾螺纹断裂

在不考虑钎尾材料与加工(包括热处理)方面因素时,钎尾螺纹断裂主要原因如下:

一是钻孔偏离、钻具不同心。若钎尾、连接套、钻杆三者之间不同心造成钻具变形,将导致产生应力集中,严重时会引起钎尾螺纹根部(见图6位置10)断裂。

二是推进压力过高。推进压力高,钻头转速降低,卡钻危险增加,螺纹承载扭矩加大,同时钎具弯曲应力增大。

三是回转压力过高。合理的回转压力不但可以预防钻杆防卡,还保持连接套与钎尾、连接套与钻杆的紧度。回转压力过高,连接套拧紧度不够,往往造成连接套发热、螺纹表面(见图6位置11)剥落。

四是冲击压力过大。冲击压力过大,不仅直接影响回转速度与钻进凿岩效率,还将影响钎尾寿命,导致螺纹底部(见图6位置12)断裂。

(9)钎尾螺纹超常磨损

钎尾螺纹超常磨损主要原因如下:

一是推进压力过低。推进压力过低,会使凿岩穿孔效率降低。此外返弹冲击波还将使连接套与钎尾松动,引起较大应力,从而导致接杆套或钎尾螺纹(见图6位置14)超常磨损、疲劳破坏,如图11所示。推进压力不足的表现为钻具发热冒白烟、抖动,同时伴有金属撞击声音。

▲图11 钎尾螺纹超常磨损

二是使用方法不当。磨损严重的连接套若与新的钎尾配合使用或螺纹处缺少润滑,均会缩短钎尾的寿命。螺纹拧紧力矩太大造成过度咬合,会造成钎尾早期损坏,如图12所示。

▲图12 钎尾螺纹过度咬合

(10)钎尾螺纹端面碎裂

钻杆端部损坏继续使用,或钎尾端面与钻杆端面接触不良,均会造成钎尾螺纹末端(见图6位置13)碎裂。

(11)钎尾螺纹端面严重气蚀

若螺栓松动引起钎尾与钻杆结合端面瞬间接触与分离,将导致排渣水进入钎尾和钻杆端面之间。此时若活塞以高频高速冲击钻杆,水中融入的气体会在两结合端面之间爆裂,从而使端面产生气蚀。

延长凿岩机钎尾使用寿命的秘诀,概括起来是“气雾润滑很重要,作业参数要精调,零件尺寸不超标,清洁工作要搞好”。为避免冲击活塞与钎尾过早损坏,就要学会“一听、二看、三摸、四测”。钻进作业时要合理调整冲击压力、推进压力等;定期加注润滑油,不使用超期钻头,及时更换超差花键套及钎尾支撑套;更换零件时要保证外表清洁,杜绝带入异物,同时避免新、旧件搭配使用。